2026-01-19

MES系统实施及生产数据链打通项目,执行流程全解析,这些风险和延期陷阱你必须提前规避

在智能制造升级浪潮中,MES系统实施本应是车间数字化的“定海神针”,却频频沦为项目延期、预算超支的重灾区。看似标准的流程——需求调研、系统部署、接口联调、试点推广,为何在落地时屡屡卡壳?多少项目因基础数据混乱、接口不通、用户抵触而停滞在“试运行”阶段?更隐蔽的是,那些被忽略的集成风险与需求蔓延,正悄然吞噬着项目周期。本文拆解典型执行路径,直击实施全过程中最易触发失败与延期的五大陷阱,揭示为何80%的MES项目未能如期交付,并提供可落地的风险防控策略,为正在推进数据链打通的企业敲响警钟。

在智能制造升级浪潮中,MES系统实施本应是车间数字化的“定海神针”,却频频沦为项目延期、预算超支的重灾区。看似标准的流程——需求调研、系统部署、接口联调、试点推广,为何在落地时屡屡卡壳?多少项目因基础数据混乱、接口不通、用户抵触而停滞在“试运行”阶段?更隐蔽的是,那些被忽略的集成风险与需求蔓延,正悄然吞噬着项目周期。本文拆解典型执行路径,直击实施全过程中最易触发失败与延期的五大陷阱,揭示为何80%的MES项目未能如期交付,并提供可落地的风险防控策略,为正在推进数据链打通的企业敲响警钟。

MES系统实施及生产流程一键生成

下载图片

下载图片

复制此文本在 Ganttable 中可一键生成 [MES系统实施及生产数据链打通] 全流程。

gantt

title mes系统实施及生产数据链打通

section 需求调研与方案设计

工厂现状诊断:生产流程梳理、数据痛点识别、各部门需求调研: id1, 2026-01-19, 2026-02-18

方案设计:mes功能配置方案、系统集成方案、数据采集方案、项目计划甘特图: id2, after id1, 20d

供应商选型:确认mes系统厂商(优先选择支持opc ua协议、有同行业案例的厂商): id3, after id1, 15d

编制《需求规格说明书》: id4, after id2 id3, 5d

编制《mes系统实施方案》: id5, after id2 id3, 5d

编制《项目计划甘特图》: id6, after id5, 2d

section 系统部署与功能配置

软硬件部署:mes服务器搭建、客户端安装、系统权限配置: id7, after id5, 45d

基础数据录入:产品bom、工艺路线、设备台账、质检标准等基础数据维护: id8, after id7, 30d

功能模块配置:计划排程、生产执行、质量管理等模块功能配置: id9, after id8, 45d

编制《基础数据手册》: id10, after id8, 5d

编制《系统操作手册》: id11, after id9, 5d

section 接口开发与数据链联调

接口开发:完成mes与erp、plm、wms、scada的接口开发: id12, after id9, 30d

数据联调:双向数据传输测试(如erp计划下发至mes、mes报工数据上传至erp): id13, after id12, 20d

问题优化:解决接口数据不一致、传输延迟等问题: id14, after id13, 10d

编制《接口开发文档》: id15, after id12, 5d

编制《系统集成测试报告》: id16, after id14, 2d

section 试点车间试运行

选择1-2条核心生产线试点上线: id17, after id9 id13, 1d

员工培训:车间操作员、班组长、质量管理人员系统操作培训: id18, after id17, 10d

问题收集:记录试运行过程中的功能缺陷、操作痛点,持续优化: id19, after id18, 20d

编制《试点运行报告》: id20, after id19, 5d

编制《问题优化清单》: id21, after id19, 3d

section 全车间推广与运维

全车间生产线分批上线,逐步替代传统人工管理模式: id22, after id20, 60d

建立运维体系:设立mes系统运维小组,负责日常问题处理、数据维护: id23, after id22, 15d

效果评估:对比上线前后kpi指标,出具项目验收报告: id24, after id23, 10d

编制《项目验收报告》: id25, after id24, 2d

编制《mes系统运维手册》: id26, after id23, 5d

section 进度管理与保障措施

召开项目启动会并明确组织分工: id27, after id3, 1d

开展管理层培训(系统价值与决策应用): id28, after id11, 2d

开展运维人员培训(故障处理与数据维护): id29, after id11, 3d

实施新旧系统并行运行(为期30天): id30, after id17, 30d

召开月度评审会议(第一次): id31, after id6, 30d

召开月度评审会议(第二次): id32, after id31, 30d

召开月度评审会议(第三次): id33, after id32, 30d

启动关键路径监控机制: id34, after id6, 2d

MES项目的典型执行路径

MES系统实施并非简单的软件部署,而是贯穿业务流程重构、系统集成、组织变革的复杂工程。其标准路径通常分为五个阶段:需求调研与方案设计 → 系统部署与功能配置 → 接口开发与数据链联调 → 试点车间试运行 → 全车间推广与运维。每个阶段环环相扣,任一环节失控都可能引发连锁反应,导致整体进度偏离。

高失败率背后的五大延期陷阱

1. 需求模糊与变更失控

需求调研阶段常因业务部门参与不足或表达不清,导致《需求规格说明书》遗漏关键场景。上线后频繁提出“当时没想到”的功能需求,造成范围蔓延。此类变更不仅增加开发工作量,更可能推翻已有架构,直接导致工期延长30%以上。

防控策略:强制组织跨部门需求评审会,签署确认文件;建立变更控制委员会(CCB),所有新增需求需经评估影响后方可执行。

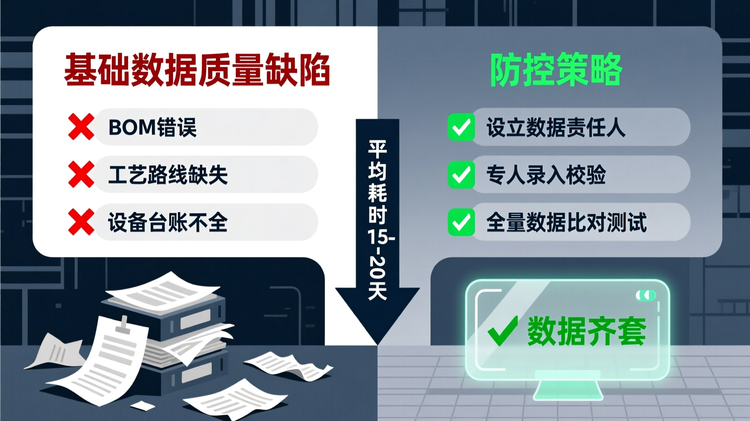

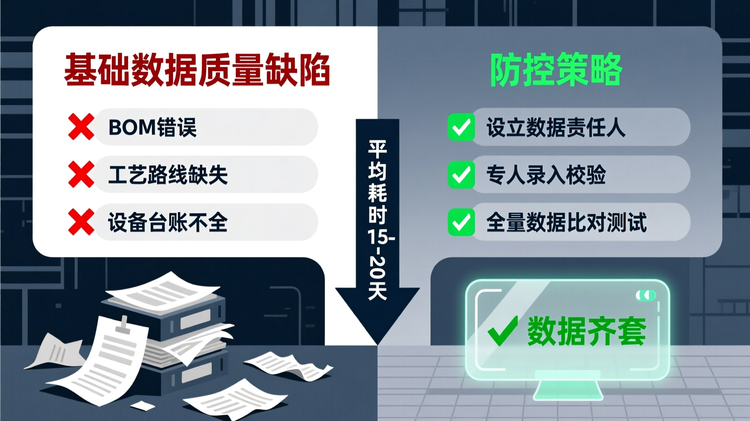

2. 基础数据质量缺陷

BOM错误、工艺路线缺失、设备台账不全等数据问题,往往在功能配置后期才暴露。修复需回溯多个系统,甚至重新梳理纸质档案,平均耗时15-20天,严重拖累部署进度。

防控策略:设立数据责任人机制,由生产、工艺、物流部门指派专人负责录入与校验;上线前执行全量数据比对测试。

3. 系统集成接口失效

尽管技术上采用OPC UA或REST API,但ERP/BOM版本不一致、PLM文档编码规则冲突等问题频发。接口开发常低估复杂度,原计划30天任务实际耗时翻倍。

防控策略:在方案设计阶段即开展接口原型验证,确认字段映射、传输频率与异常处理机制;避免“先开发再联调”的被动模式。

4. 试点阶段用户抵触

操作员因习惯纸质工单、惧怕操作失误被追责,普遍存在消极使用现象。培训后熟练度不足,报工延迟、漏录频发,迫使项目组延长并行期,推迟全面推广。

防控策略:选择高配合度产线试点,树立标杆案例;配套制定激励机制,将系统使用纳入班组考核。

5. 并行运行期管理缺位

新旧系统并行期间,数据双轨录入易引发一致性争议。若未明确“以MES为准”的决策原则,管理层仍依赖旧报表,将削弱系统权威性,延长过渡周期。

防控策略:制定并行期数据仲裁规则;每日比对关键指标(如产量、工时),及时纠偏。

确保按时交付的关键动作

- 前置风险识别:在项目启动阶段即编制《风险登记册》,明确责任人与应对预案。

- 关键路径监控:聚焦“需求确认→基础数据齐套→接口联调通过”三大节点,设置红黄绿灯预警机制。

- 分阶段验收:每阶段输出可验证成果(如《集成测试报告》),避免最终验收时集中暴露问题。

- 高层持续介入:每月召开由厂长级主持的评审会,推动跨部门资源协调与决策闭环。

MES系统的成功,不在于技术先进性,而在于对流程、数据、人三者的精准把控。唯有将风险管理嵌入执行细节,才能真正实现从“纸上蓝图”到“产线实效”的跨越。